脱泡机新闻

TEL:18925129293

怎么对胶水进行真空脱泡?

date:2025-10-14author:小诺在电子封装、胶粘剂生产、精密粘接等场景中,胶水若残留气泡,会直接导致粘接强度下降、封装密封性失效,甚至引发产品报废。因此 “怎么对胶水进行脱泡” 成为保障生产质量的关键问题。实际上,胶水脱泡需结合胶水类型(如环氧树脂胶、硅胶、UV 胶)与生产需求,选择适配的设备并遵循规范流程,其中胶水脱泡机是核心工具,而实验用脱泡机、离心脱泡机等不同机型,更能针对性解决各类脱泡难题。

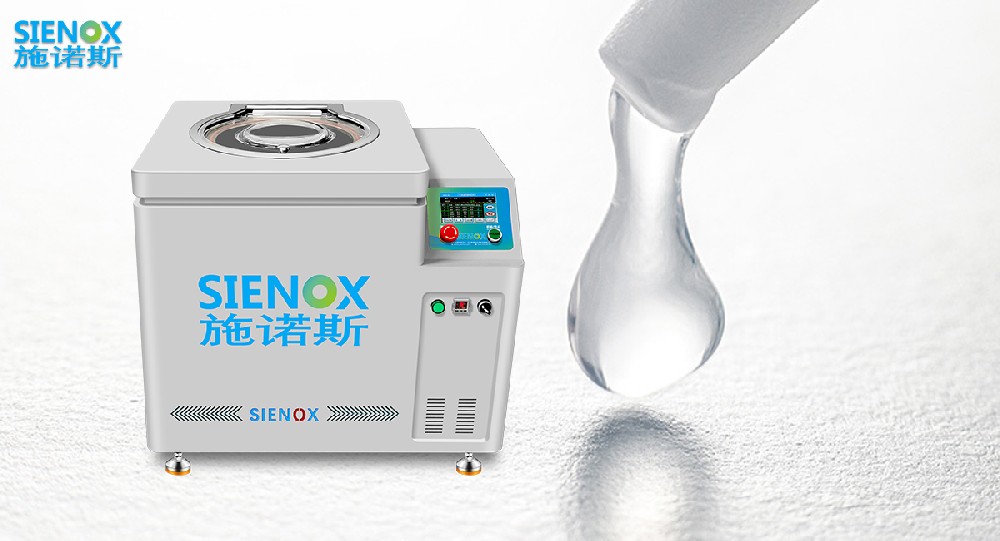

首先要根据胶水特性与用量,选对合适的胶水脱泡机机型,这是高效脱泡的前提。若为实验室小批量胶水研发(如电子元件样品粘接测试),实验用脱泡机是首选 —— 它体积小巧、操作灵活,单次处理量从 10ml 到 500ml 不等,能精准控制真空度与时间,尤其适合 UV 胶、快干胶等小批量易固化胶水,避免因批量过大导致胶水在脱泡过程中提前凝固。若处理中等粘度胶水(如环氧灌封胶),且对脱泡效率要求较高,离心脱泡机更具优势:它通过高速离心力(转速可达 3000-5000rpm)与真空环境结合,快速将胶水内部气泡推向边缘并排出,1-5 分钟即可完成一批次处理,适合中小型生产企业的批量脱泡需求。而对于高粘度胶水(如硅胶粘剂)或大型生产场景,工业级真空胶水脱泡机(常搭配搅拌功能)能实现 “脱泡 + 混合” 一体化,避免高粘胶水因静置导致的成分分层,进一步保障胶水性能稳定。

选好机型后,需遵循 “预处理 - 参数设置 - 脱泡运行 - 后处理” 四步流程,确保脱泡效果。第一步是胶水预处理:先将胶水搅拌均匀(若为双组分胶水,需按比例充分混合),若胶水粘度过高(如常温下粘度超过 10000cps),可按工艺要求适当加热(温度控制在 40-60℃,具体需参考胶水说明书),降低粘度以提升气泡排出效率,但需注意避免高温导致胶水提前固化。第二步是参数设置:以常见的离心脱泡机为例,若转速根据粘度调整,低粘度胶水(如 UV 胶)设 3500-4500rpm,高粘度胶水(如硅胶)设 2000-3000rpm;脱泡时间一般 3-5 分钟,可通过小样测试确定 —— 取少量脱泡后的胶水观察,若在显微镜下无可见气泡(或气泡直径小于 5μm),即为最佳时长。第三步是脱泡运行:将预处理后的胶水倒入专用容器(需清洁无残留),液面不超过容器的 2/3,放入胶水脱泡机内并密封舱门;开启离心或搅拌功能(避免先启动动力系统导致胶水飞溅);运行过程中实时监控设备状态,若出现真空度骤降、异响等问题,立即停机排查。第四步是后处理:脱泡完成后,先打开放气阀恢复常压,再取出胶水;若胶水需立即使用,需快速转移至生产工序,避免与空气长时间接触再次混入气泡;实验用脱泡机处理后的样品,需密封保存并标记脱泡参数,便于后续工艺复现。

此外,设备维护与细节把控也能提升脱泡稳定性。日常需定期清洁胶水脱泡机的密封件(如密封圈、舱门胶条),每季度更换一次老化部件,防止负压泄漏影响脱泡效果;离心脱泡机的转头需定期校准平衡,避免高速运转时产生剧烈震动;实验用脱泡机的样品容器需专用,避免不同类型胶水交叉污染。同时,不同胶水的脱泡参数需灵活调整 —— 例如硅胶胶水因弹性较强,脱泡时间需比环氧胶水延长 3-5 分钟;溶剂型胶水则需在通风环境下操作,防止溶剂挥发积聚。

总之,胶水脱泡的核心的是 “选对机型 + 规范操作”:小批量研发用实验用脱泡机,中等粘度批量处理用离心脱泡机,高粘度或工业量产用专业胶水脱泡机,再结合胶水特性调整参数、做好设备维护,就能有效去除气泡,保障胶水粘接与封装质量。