脱泡机新闻

TEL:18925129293

真空脱泡搅拌机与普通搅拌机差别在哪?

date:2025-10-22author:小诺在材料混合领域,真空脱泡搅拌机与普通搅拌机看似功能相似,实则在核心原理、适用场景和最终效果上存在本质区别。前者凭借 “真空环境 + 无桨搅拌” 的创新设计,解决了传统设备难以攻克的气泡残留、混合不均等痛点,成为高精度实验与生产的刚需设备。

从工作原理看,普通搅拌机依赖搅拌桨的机械旋转实现混合,桨叶与材料的直接接触虽能完成基础搅拌,但容易产生三个问题:一是高粘度材料(如树脂、硅胶)易附着在桨叶上,导致混合不充分且物料损耗大;二是搅拌过程中会卷入空气,形成大量气泡,尤其对电子浆料、生物凝胶等敏感材料,气泡会直接影响后续性能;三是桨叶的剪切力可能破坏材料分子结构,比如纳米颗粒团聚体经桨叶搅拌后易二次破碎,影响实验数据准确性。

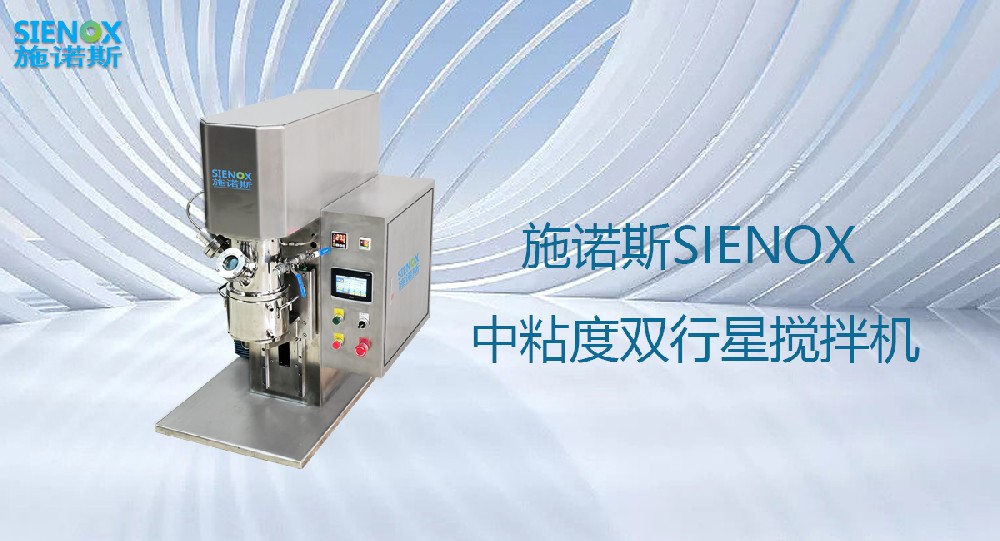

真空脱泡搅拌机则采用 “行星式离心 + 真空环境” 的组合方案。无桨设计通过腔体的公转与自转产生离心力,让材料在密闭空间内相互摩擦、剪切,实现均匀混合,避免了桨叶接触带来的污染与损耗。同时,设备内置真空系统,可将腔体压力降至 99KPa 以上,在混合过程中实时抽离空气 —— 气泡在真空环境中会因内外压差破裂,经排气管排出,从源头解决气泡残留问题。某电子材料厂测试显示,相同胶粘剂用普通搅拌机处理后气泡率达 15%,而真空脱泡搅拌机可将气泡率控制在 0.5% 以下。

适用场景的差异更凸显两者的定位区别。普通搅拌机适合对精度要求不高的场景,如涂料稀释、食品搅拌等,其优势在于价格低廉、操作简单,但无法满足实验室研发或高端制造的需求。真空脱泡搅拌机则聚焦高精度领域:在半导体封装中,能确保底部填充胶无气泡,避免芯片短路;在生物医学领域,可实现细胞悬液的均匀混合,防止细胞聚集影响检测结果;在新能源材料制备中,能让电极浆料颗粒分散更均匀,提升电池能量密度。

此外,在可控性与智能化方面,真空脱泡搅拌机也更具优势。其配备的触控屏可精准调节转速(50-3000rpm)、真空度、时间等参数,部分机型支持 10 组程序预设,满足不同材料的定制化需求。而普通搅拌机多为固定转速,无法根据材料特性调整参数,灵活性较差。

真空脱泡搅拌机与普通搅拌机的区别,本质是 “基础混合” 与 “高精度、无气泡混合” 的代际差异。对于追求材料均匀性、无气泡残留的科研与生产场景,真空脱泡搅拌机不仅能提升产品良率,更能减少因材料缺陷导致的返工成本,是技术升级的必然选择。